Cómo la geomembrana de HDPE garantiza una impermeabilización eficaz en proyectos de construcción

La impermeabilización es la piedra angular de una construcción duradera, ya que incluso una pequeña intrusión de humedad puede provocar deterioro estructural, crecimiento de moho y reparaciones costosas. La geomembrana de polietileno de alta densidad (HDPE) ha surgido como un punto de inflexión en este campo, al ofrecer una combinación excepcional de resistencia, flexibilidad e impermeabilidad. Ya sea referido comomembrana de hdpe,geomembrana de polietileno de alta densidad, ogeomembrana en HDPEEste material se ha convertido en esencial para proyectos donde la impermeabilización confiable es fundamental. Descubramos sus atributos clave y cómo ofrece resultados consistentes en diversas aplicaciones.

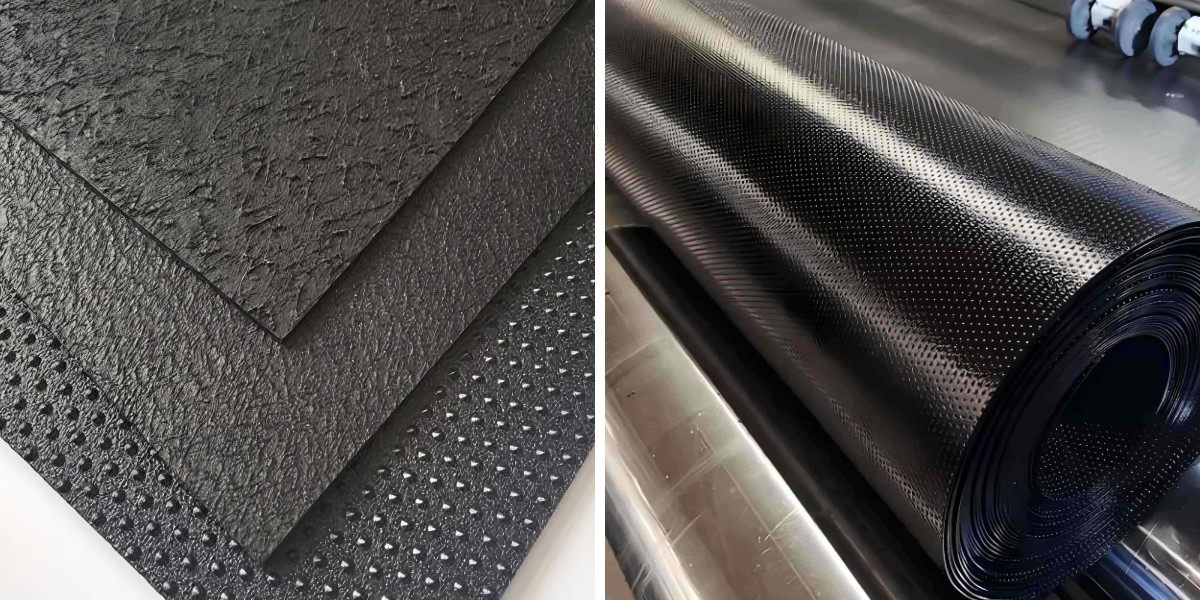

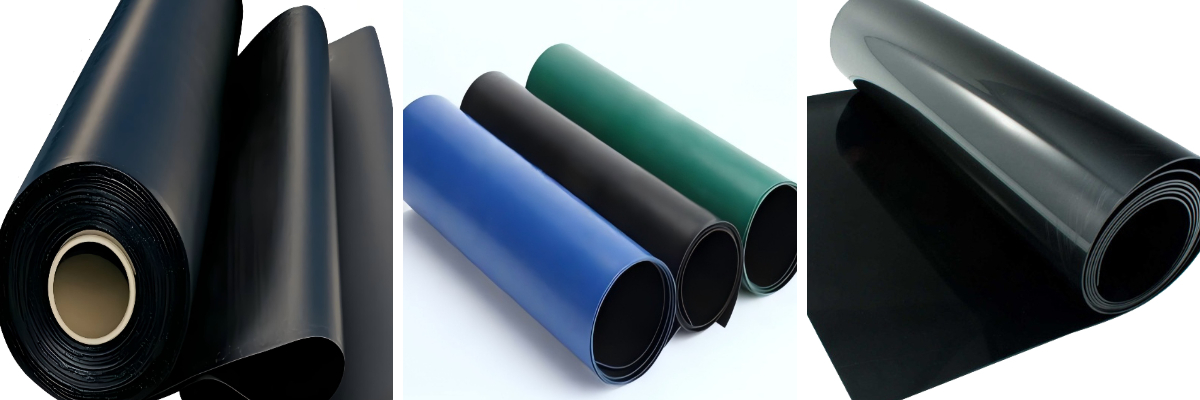

1. La ciencia que sustenta la impermeabilidad de la geomembrana de HDPE

La clave de la eficacia de la geomembrana de HDPE reside en su estructura molecular. El polietileno de alta densidad se polimeriza bajo presión excesiva, creando una cadena lineal de moléculas con mínima ramificación. Este compacto empaque no deja huecos por los que puedan penetrar las moléculas de agua, lo que resulta en una tasa de permeabilidad notablemente baja, entre 10⁻¹¹ y 10⁻¹³ cm/s. Para poner esto en perspectiva, una lámina de geomembrana de polietileno de alta densidad de 1 mm de espesor puede soportar la presión de 30 metros de agua, sin permitir fugas significativas, una proeza inigualable por materiales comunes como la arcilla o el asfalto.

Los fabricantes mejoran esta estructura base con aditivos esenciales. El negro de humo (2-3 % en peso) actúa como estabilizador UV, absorbiendo la radiación dañina y previniendo la fotooxidación. Por ello, la geomembrana de HDPE mantiene su funcionalidad incluso después de muchos años de exposición directa a la luz solar en zonas desérticas o costeras. También se incorporan antioxidantes para resistir la degradación por oxígeno, garantizando así la flexibilidad del material en temperaturas extremas, desde -60 °F en zonas árticas hasta 140 °F en climas desolados.

Otra ventaja clave es su resistencia química. La membrana de HDPE resiste la exposición a solventes industriales, ácidos (pH 2-12) e hidrocarburos, lo que la hace ideal para instalaciones de almacenamiento de productos químicos o vertederos de residuos industriales. A diferencia de los revestimientos de caucho, que pueden hincharse o degradarse al entrar en contacto con dichas sustancias, la geomembrana de polietileno de alta densidad mantiene su integridad estructural, garantizando una impermeabilización a largo plazo incluso en entornos químicos agresivos.

2. Aplicaciones que abarcan múltiples sectores de la construcción

2.1 Gestión de residuos municipales

Los vertederos representan un riesgo ambiental considerable debido al lixiviado, un líquido tóxico generado por la descomposición de los residuos. Sin un sistema de contención adecuado, el lixiviado puede contaminar las aguas subterráneas y el suelo, poniendo en peligro los ecosistemas y la salud pública. Aquí es donde la membrana de HDPE destaca: los vertederos modernos utilizan un sistema multicapa con al menos dos capas de geomembrana de polietileno de alta densidad (HDPE). La capa principal se asienta directamente sobre la subrasante compactada, mientras que una capa secundaria (con un sistema de drenaje intermedio) actúa como mecanismo de seguridad. Este diseño reduce el riesgo de fugas a menos del 0,001 % anual.

Un ejemplo notable es el vertedero Fresh Kills de Nueva York, que en su día fue el más grande del mundo. Tras su cierre, se le colocó una geomembrana de HDPE de 2 mm de espesor, junto con una capa de drenaje y una capa de tierra. El monitoreo posterior a la instalación confirmó una reducción del 99 % en la migración de lixiviados, lo que demuestra la eficacia del material para la contención de residuos a largo plazo.

2.2 Gestión de los recursos hídricos

El almacenamiento y la distribución eficientes del agua son cruciales, especialmente en regiones con escasez hídrica. Las geomembranas de HDPE desempeñan un papel fundamental en embalses, canales y sistemas de riego. Los revestimientos de geomembrana de polietileno de alta densidad en embalses reducen las filtraciones hasta en un 95 % en comparación con las estructuras sin revestimiento, ahorrando miles de litros al año. Por ejemplo, un embalse de 20 hectáreas revestido con membrana de HDPE en California ahorra suficiente agua para abastecer a 10 000 hogares al año.

Los canales y acequias de riego también se benefician: la superficie limpia de la geomembrana de HDPE reduce la fricción, lo que permite un flujo más eficiente del agua y reduce los costos de bombeo entre un 15 % y un 20 %. En regiones áridas como la cuenca Murray-Darling de Australia, los canales de riego revestidos han acelerado la eficiencia del suministro de agua del 60 % a más del 90 %, lo que impulsa la agricultura sostenible.

2.3 Construcción de edificios e infraestructura

Las estructuras subterráneas, como sótanos, túneles y aparcamientos, son especialmente propensas a la intrusión de aguas subterráneas. La membrana de HDPE ofrece una solución robusta: en la construcción de sótanos, se instala como barrera prehormigón, adaptándose a superficies irregulares para bloquear la humedad. Su flexibilidad le permite soportar pequeños movimientos del terreno, excepto el agrietamiento, una ventaja clave frente a materiales rígidos como el hormigón.

Túneles como el Eurotúnel que une el Reino Unido y Francia utilizan geomembrana de polietileno de alta densidad entre los segmentos de hormigón. Esto evita la filtración de agua, disminuye la corrosión de las armaduras de acero y reduce los costes de renovación. En sus más de 30 años de funcionamiento, el revestimiento ha evitado la entrada de agua de más de 10.000 galones diarios.

2.4 Aplicaciones industriales

Las instalaciones industriales que manejan materiales peligrosos consideran la geomembrana de HDPE para la contención. Las plantas químicas utilizan membranas de HDPE para revestir tanques de almacenamiento y áreas de contención secundaria, lo que garantiza que los derrames de ácidos o disolventes no afecten el suelo ni las fuentes de agua. En las refinerías de petróleo, la geomembrana de polietileno de alta densidad reviste los parques de tanques, resistiendo la exposición al petróleo crudo y otros productos derivados del petróleo, evitando su degradación.

Un estudio de caso de una planta química de Texas mostró que el cambio a geomembrana de HDPE redujo los desastres de contención en un 80% en comparación con los revestimientos de caucho anteriores, lo que resultó en ahorros anuales de $2 millones por cargos de limpieza y multas regulatorias evitadas.

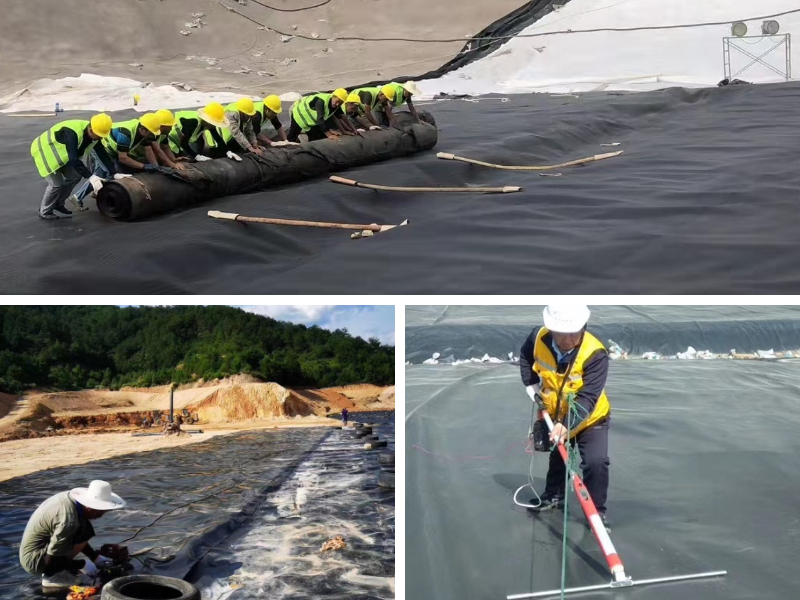

3. Técnicas de instalación para un rendimiento óptimo de impermeabilización

3.1 Preparación de la superficie

La preparación adecuada del suelo es fundamental para maximizar la eficacia de la geomembrana de polietileno de alta densidad. En vertederos, la subrasante se compacta hasta una densidad Proctor del 95 % mediante rodillos vibratorios, lo que garantiza una base estable. Se eliminan las rocas afiladas, las raíces y los residuos para evitar perforaciones; cualquier protuberancia restante superior a 25 mm se cubre con una capa de 5 cm de arena o geotextil.

En proyectos de construcción, las superficies de hormigón se limpian e impriman para mejorar la adherencia. Para sustratos irregulares, también se puede utilizar un compuesto autonivelante para crear una base lisa, asegurando que la membrana de HDPE quede plana y forme un sello continuo.

3.2 Soldadura y costura

La soldadura es clave para crear una barrera impermeable sin fisuras. La soldadura por extrusión es la preferida para membranas gruesas (de más de 1,5 mm), ya que utiliza una boquilla calentada para fundir los bordes de la membrana y una varilla de relleno de HDPE, lo que crea una unión más fuerte que la propia membrana. La velocidad de soldadura se mantiene entre 1 y 3 metros por minuto para garantizar una fusión adecuada.

Para membranas más delgadas, la soldadura por aire caliente utiliza aire caliente (200-220 °C) para fundir los bordes superpuestos, que luego se presionan con un rodillo. Tras la soldadura, se prueba cada costura: una prueba de vacío (con una presión de 25 kPa) detecta fugas y cualquier defecto se repara de inmediato. Una instalación de 10 000 m² suele requerir más de 500 pruebas de soldadura para garantizar su integridad.

3.3 Anclaje y tratamiento de bordes

El anclaje evita que la geomembrana en HDPE se desplace debido al estrés hídrico o al viento. En los vertederos, los bordes se entierran en zanjas de 30 cm de profundidad rellenas de tierra compactada o se fijan con bloques de hormigón (bloques de 30 cm x 30 cm) espaciados cada dos metros. Para aplicaciones verticales, como muros de contención, se utilizan fijaciones mecánicas (tornillos de acero inoxidable con arandelas), con sellador alrededor de cada fijación para evitar fugas.

Las esquinas y penetraciones (p. ej., tuberías) se refuerzan con parches de 30 cm de ancho, creando una unión de doble sellado. Este método de "parche y soldadura" garantiza la ausencia de factores susceptibles en áreas críticas.

3.4 Control de calidad e inspección

Se realizan rigurosas inspecciones durante toda la instalación. Durante la instalación, se realizan comprobaciones visuales para identificar desgarros o pliegues; después de la soldadura, la detección digital de fugas (mediante una sonda de alto voltaje) detecta pequeños orificios de hasta 0,01 mm. Un inspector externo verifica el 100 % de las juntas y la documentación se guarda digitalmente para auditorías de cumplimiento.

Tras la instalación, la inspección final consiste en una prueba de inundación para depósitos (llenado de agua y monitoreo durante 72 horas) o una verificación de presión para tanques industriales. Cualquier problema se soluciona antes de la entrega del proyecto, asegurándose de que el dispositivo de membrana de HDPE cumpla con los estándares de rendimiento.

4. Durabilidad a largo plazo y rentabilidad

4.1 Vida útil y rendimiento

Con una instalación adecuada, la geomembrana de polietileno de alta densidad tiene una vida útil de más de 50 años. Estudios de envejecimiento acelerado demuestran que conserva el 80 % de su resistencia a la tracción después de 20 años de exposición a los rayos UV, superando con creces la vida útil de 10 a 15 años de los revestimientos de asfalto o caucho. Su resistencia al crecimiento orgánico (moho, raíces) también elimina la degradación por actividad natural, un problema frecuente con los materiales naturales.

En climas fríos, la flexibilidad de la membrana de HDPE previene el agrietamiento durante los ciclos de congelación y descongelación, mientras que en regiones tropicales, su estabilidad química resiste la degradación por humedad y hongos. Esta versatilidad garantiza un rendimiento estándar uniforme en entornos globales.

4.2 Requisitos de mantenimiento

La geomembrana de HDPE requiere un mantenimiento mínimo. Las inspecciones anuales verifican la presencia de perforaciones (p. ej., causadas por equipos) o daños en las juntas, y las reparaciones se realizan rápidamente mediante parches soldados por extrusión. A diferencia de los revestimientos de hormigón, que requieren parches regulares, la geomembrana de HDPE suele requerir menos de una hora de mantenimiento por cada 1000 m² al año.

Un estudio sobre 100 revestimientos de vertederos descubrió que el HDPE requirió un 70% menos de reparaciones que los revestimientos de arcilla durante 20 años, lo que redujo significativamente los gastos operativos a largo plazo.

4.3 Costo-efectividad

Si bien el costo inicial de la membrana de HDPE es mayor que el de la arcilla (2-3 veces mayor), el ahorro a largo plazo es sustancial. Un revestimiento de vertedero de 100 000 m² cuesta de 300 000 a 400 000 dólares al inicio, pero evita entre 2 y 3 millones de dólares en costos de reemplazo (en comparación con los revestimientos de asfalto, que requieren reemplazo cada 15 años).

Las iniciativas hídricas generan ahorros similares: un canal de riego revestido en India redujo la pérdida de agua en un 80 %, lo que supone una reducción de 50.000 dólares anuales en los costos de bombeo. A lo largo de 50 años, estos ahorros compensan entre 5 y 10 veces la inversión inicial en geomembrana de polietileno de alta densidad.

Conclusión

La geomembrana de HDPE, ya sea membrana de HDPE, geomembrana de polietileno de alta densidad o geomembrana de HDPE, establece el estándar para la impermeabilización en la construcción. Su diseño científico, aplicaciones versátiles, técnicas de instalación precisas y durabilidad a largo plazo la convierten en una solución asequible para proteger la infraestructura, el medio ambiente y la salud pública. A medida que crece la demanda en la construcción, la geomembrana de HDPE seguirá siendo una herramienta fundamental para la construcción de edificios resilientes y sostenibles que resistan el paso del tiempo.

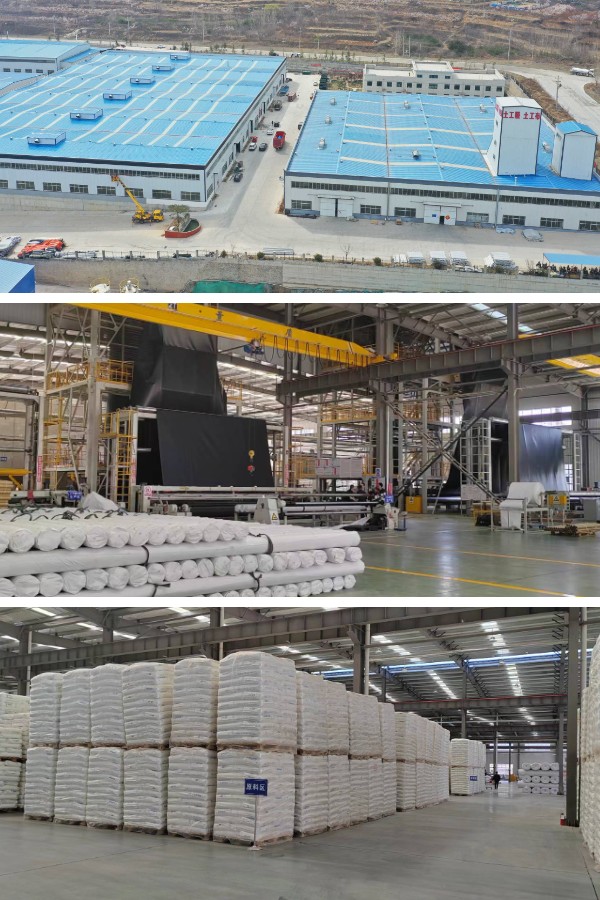

Contáctenos

Nombre de empresa:Shandong Chuangwei New Materials Co., Ltd

Persona de contacto :Jaden Sylvan

Número de contacto:+86 19305485668

WhatsApp:+86 19305485668

Correo electrónico empresarial:cggeosynthetics@gmail.com

Dirección empresarial:Parque de emprendimientos, distrito de Dayue, Tai 'una ciudad,

Provincia de Shandong