Reparación y mantenimiento de geomembranas: prolongación de la vida útil y el rendimiento

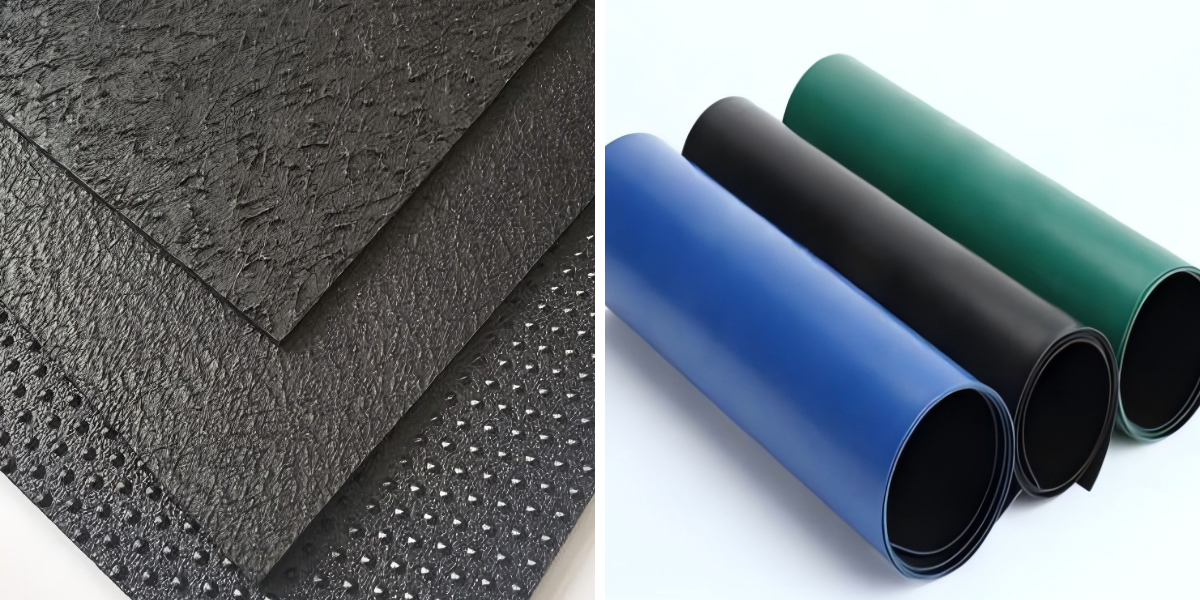

Las geomembranas son membranas artificiales fabricadas con polietileno de alta densidad (HDPE), polietileno lineal de baja densidad (LLDPE), cloruro de polivinilo (PVC) y diversos polímeros. Entre ellas, la membrana de HDPE, también conocida como lámina de revestimiento de HDPE, es una de las más comunes. Las membranas de HDPE son reconocidas por su excelente resistencia química, su elevada resistencia a la tracción y su gran durabilidad.

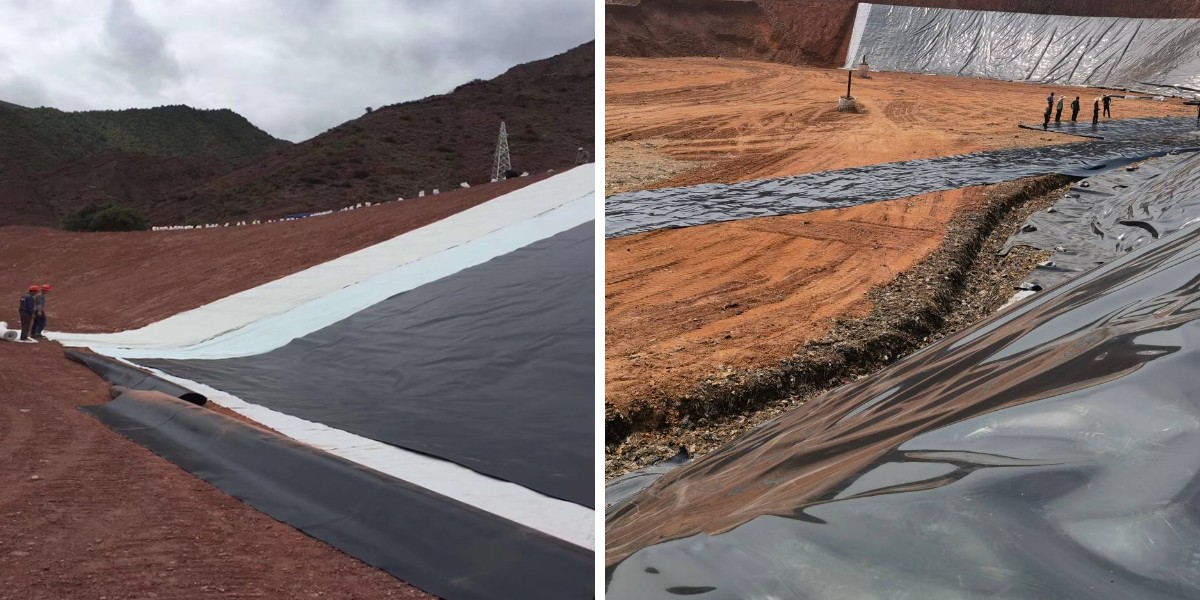

Estas geomembranas tienen una amplia gama de funciones en diversas industrias. En el sector ambiental, se utilizan ampliamente en el revestimiento de vertederos para prevenir la filtración de elementos nocivos de los residuos al suelo y las aguas subterráneas. Por ejemplo, en proyectos de vertederos a gran escala, las geomembranas de HDPE actúan como una barrera esencial, conteniendo eficazmente los lixiviados y protegiendo el entorno. En la gestión del agua, se utilizan en la construcción de embalses, canales y estanques. Una lámina de revestimiento de HDPE correctamente instalada en un lago sintético garantiza la impermeabilidad, reduce las filtraciones de agua y mantiene el nivel del agua. En la industria agrícola, las geomembranas se utilizan en estanques de acuicultura para crear un entorno uniforme y controlado para el cultivo de peces y camarones.

En esencia, las geomembranas desempeñan una función esencial en los proyectos de ingeniería actuales. Son las heroínas anónimas que protegen nuestro medio ambiente, conservan los recursos hídricos y facilitan las actividades industriales y agrícolas, convirtiéndose así en una parte fundamental del desarrollo de infraestructuras.

La importancia de la reparación y el mantenimiento

Incluso las mejores geomembranas, como las de HDPE, no son inmunes al desgaste con el tiempo. La restauración y renovación periódicas son cruciales por varias razones. En primer lugar, una renovación adecuada puede prolongar drásticamente la vida útil de las geomembranas. Una lámina de HDPE bien mantenida en un vertedero puede durar décadas, cumpliendo constantemente su función de contención de residuos. Sin mantenimiento, elementos como la radiación UV, la tensión mecánica y la exposición a productos químicos pueden degradar progresivamente la membrana, provocando un fallo prematuro.

En segundo lugar, la protección es esencial para garantizar el máximo rendimiento de las geomembranas. Una geomembrana dañada en una estructura impermeable puede provocar fugas de agua, disminuyendo la eficacia del almacenamiento y, sin duda, dañando la zona circundante. Reparando de inmediato cualquier perforación, rotura u otro defecto, se puede restaurar la integridad de la membrana y mantener su rendimiento óptimo.

En resumen, la restauración y renovación de geomembranas ya no son meras tareas complementarias, sino componentes esenciales de cualquier proyecto que utilice estos materiales. Las siguientes secciones profundizarán en las técnicas y prácticas recomendadas para la restauración y el mantenimiento de geomembranas.

Tipos comunes de daños en geomembranas

Daño físico

El daño físico a las geomembranas es un problema generalizado. Los pinchazos pueden ocurrir cuando objetos afilados, como rocas, escombros de desarrollo o raíces de árboles, entran en contacto con la membrana. Por ejemplo, durante el desarrollo de un vertedero, si las rocas gigantes no se retiran con precisión del sitio antes de colocar la lámina de revestimiento de HDPE, con el tiempo pueden perforar la membrana debido a la adherencia o la presión externa.

La tensión mecánica durante la construcción es otra de las principales causas de daños físicos. La maquinaria pesada que trabaja sobre o cerca de la geomembrana puede ejercer una presión excesiva, lo que provoca desgarros o grietas. En un proyecto de construcción de un embalse, si las excavadoras o bulldozers ejercen fuerza accidentalmente sobre la membrana de HDPE sin las medidas de seguridad adecuadas, la integridad de la membrana se verá comprometida. Además, la contracción del suelo puede provocar que la geomembrana se estire y, finalmente, se rompa. Cuando el suelo subyacente experimenta asentamientos diferenciales, la geomembrana se somete a una tensión desigual, lo que es especialmente frecuente en zonas con suelos blandos o inestables.

Degradación química

La degradación química puede reducir considerablemente la vida útil y el rendimiento general de las geomembranas. Las geomembranas, principalmente las de HDPE, pueden entrar en contacto con diversos materiales químicos en diferentes aplicaciones. En los vertederos de residuos industriales, estos pueden contener ácidos, álcalis o disolventes fuertes. Por ejemplo, si un vertedero recibe residuos industriales con un alto contenido de ácido sulfúrico, este puede corroer gradualmente la membrana de HDPE. Con el tiempo, la reacción química entre el ácido y el tejido de HDPE puede provocar una pérdida de resistencia a la tracción y flexibilidad de la membrana.

Ciertas sustancias químicas también pueden provocar hinchazón o fragilidad en la geomembrana. Disolventes como el benceno o el tolueno, si están presentes en el entorno donde se instala la geomembrana, pueden penetrar la estructura polimérica de la membrana de HDPE. Esta penetración puede alterar la organización molecular del polímero, provocando inicialmente la hinchazón de la membrana. A largo plazo, la exposición repetida a dichos disolventes puede fragilizar la membrana, aumentando su susceptibilidad a agrietarse bajo condiciones de tensión normales.

Desgaste ambiental

Los factores ambientales desempeñan un papel fundamental en la degradación de las geomembranas. La radiación UV solar es una preocupación importante, en particular para las geomembranas expuestas a la luz solar. Las membranas de HDPE, si bien son extremadamente resistentes a la degradación por rayos UV en comparación con otros polímeros, no son inmunes. La exposición prolongada a los rayos UV puede dañar las cadenas poliméricas del material de HDPE. Por ejemplo, en un estanque de almacenamiento de agua al aire libre revestido con una membrana de HDPE, con el paso de los años, las zonas de la membrana expuestas a los rayos UV pueden presentar grietas superficiales y decoloración.

Las variaciones de temperatura también pueden afectar a las geomembranas. El calor extremo puede ablandar la membrana de HDPE, haciéndola más propensa a sufrir daños físicos. En regiones cálidas y áridas, donde las temperaturas pueden fluctuar a lo largo del día, las láminas de HDPE en los vertederos pueden ablandarse, y cualquier presión subyacente u objeto punzante puede perforarlas con mayor facilidad. Por otro lado, las temperaturas extremadamente bajas pueden volver la membrana quebradiza. En zonas con clima local sin sangre, la membrana también puede agrietarse al someterse a modificaciones de tensión inesperadas en alguna etapa de los ciclos de congelación y descongelación.

Los elementos biológicos también pueden contribuir a la degradación de las geomembranas. En ciertos entornos, microorganismos como bacterias y hongos pueden desarrollarse en la superficie de la membrana. Estos microorganismos secretan enzimas que degradan los componentes poliméricos de la membrana de HDPE. En un proyecto de humedal donde la geomembrana está en contacto con agua y abundante materia orgánica, el crecimiento microbiano puede acelerar su degradación con el tiempo.

Métodos de detección de daños en geomembranas

Inspección visual

La inspección visual es el método más sencillo y directo para detectar daños en la geomembrana. Consiste en observar directamente la superficie de la geomembrana, como la lámina de revestimiento de HDPE, a simple vista o con la ayuda de herramientas como lupas. Durante la inspección, los operarios deben buscar síntomas evidentes de daños. Estos incluyen perforaciones visibles, que también pueden manifestarse como pequeños agujeros en la membrana de HDPE. Los desgarros se reconocen como roturas lineales en la membrana, y las grietas suelen ser fisuras finas, similares a cabellos, en la superficie.

Al realizar una inspección visual, es necesario trabajar de forma sistemática. Comience en un extremo de la zona revestida con geomembrana y recorra el área de forma ordenada, asegurándose de examinar cada sección del suelo. Preste especial atención a las áreas cercanas a los puntos de anclaje, juntas y esquinas, ya que son más susceptibles a la deformación y los daños. Por ejemplo, en un vertedero, las juntas entre las distintas secciones de la lámina de HDPE deben inspeccionarse cuidadosamente, ya que una soldadura defectuosa o fuerzas externas pueden provocar que estas áreas se separen o que se agraven las grietas. La inspección visual ya no se trata solo de buscar daños a gran escala, sino también de detectar cualquier cambio sutil en la apariencia de la membrana, como decoloración o irregularidades en la superficie, que deberían ser síntomas tempranos de degradación.

Detección electrónica de fugas

La detección electrónica de fugas es un método avanzado y preciso para detectar daños en geomembranas, especialmente fugas pequeñas que pueden ser imperceptibles a simple vista. Este método se basa en el principio de conductividad eléctrica. Se aplica una corriente eléctrica de bajo voltaje a la geomembrana, y la membrana de HDPE, al ser aislante, no debería conducir electricidad en condiciones normales. Sin embargo, si existe un defecto o una fuga en la membrana, el filo de corte eléctrico encontrará un camino a través del medio conductor (como el suelo subyacente o el líquido en contacto con la membrana), generando una señal eléctrica medible.

El uso de los detectores digitales de fugas implica varios pasos. Primero, se configura correctamente el detector, asegurándose de que los electrodos estén bien posicionados sobre o cerca de la geomembrana. A continuación, el operador desliza lentamente el detector por la superficie de la membrana de HDPE. Cuando el dispositivo pasa sobre un punto de fuga, emite una señal, como un pitido o un cambio de color en la pantalla. Esto permite localizar con precisión la fuga. Una de las principales ventajas de la detección digital de fugas es su alta sensibilidad. Puede detectar fugas muy pequeñas, de hasta unos pocos milímetros de diámetro, que podrían pasar desapercibidas en una inspección visual. Esto la convierte en un dispositivo valioso para garantizar la integridad de las geomembranas en aplicaciones críticas, como en instalaciones de contención de residuos peligrosos.

Prueba de presión

Las pruebas de presión son otro método excelente para detectar daños en geomembranas, especialmente en aquellas utilizadas en aplicaciones donde se espera que la membrana soporte una deformación diferencial positiva, como en estructuras que contienen agua. El principio fundamental de las pruebas de presión consiste en aplicar una deformación determinada en el espacio entre la geomembrana y la estructura subyacente, o en un dispositivo cerrado donde la geomembrana sea un componente esencial. En el caso de un depósito revestido de HDPE, se puede bombear aire o agua al espacio entre la membrana de HDPE y la pared del depósito.

Los pasos de implementación son los siguientes. Primero, selle el área a examinar para crear un sistema cerrado. Luego, utilice un dispositivo generador de tensión, como una bomba, para aumentar la tensión dentro de la máquina hasta un nivel predefinido. Monitoree la tensión durante un período de tiempo. Si la geomembrana está intacta, la tensión debería mantenerse sorprendentemente estable. Sin embargo, si hay una fuga o daño en la membrana de HDPE, la tensión disminuirá progresivamente. Al medir la magnitud de la caída de tensión, es posible determinar la gravedad del daño. Por ejemplo, una caída brusca de la tensión sugiere una fuga importante, mientras que una disminución gradual y constante puede indicar un defecto menor, más difícil de detectar. Las pruebas de presión ofrecen una evaluación cuantitativa de la integridad de la geomembrana y también pueden utilizarse para valorar la eficacia de las reparaciones.

Técnicas de reparación de geomembranas

Reparación de parches

La reparación mediante parches es una técnica frecuentemente utilizada para solucionar daños de tamaño pequeño a mediano en geomembranas, en particular en membranas de HDPE. Este método es apropiado cuando existen perforaciones, pequeños desgarros o zonas con daños localizados. Por ejemplo, si se detecta una pequeña abertura en una lámina de HDPE en un estanque debido a un objeto punzante, la reparación mediante parches puede ser una excelente solución.

Los pasos a seguir son los siguientes. Primero, limpie a fondo la zona dañada. Elimine cualquier suciedad, residuo o humedad de la superficie de la membrana de HDPE alrededor del área afectada. Esto garantiza una correcta adhesión entre el parche y la membrana. A continuación, corte un parche de un material igual o similar al de la membrana de HDPE. El parche debe ser lo suficientemente grande como para cubrir la zona dañada con un solapamiento adecuado, normalmente de al menos 10 a 15 centímetros por todos lados. Finalmente, aplique un adhesivo apropiado o utilice un método de soldadura (dependiendo del tipo de material del parche) para unir el parche a la membrana. Presione firmemente el parche sobre la membrana para asegurar una buena adhesión, eliminando cualquier burbuja de aire atrapada entre el parche y la membrana. Finalmente, realice una comprobación minuciosa, como una inspección visual sencilla o una pequeña prueba de tensión en la zona reparada, para asegurarse de que la reparación es efectiva.

Reparación de soldadura

La reparación mediante soldadura es un método excelente para unir y reparar geomembranas, especialmente láminas de revestimiento de HDPE. El principio de la reparación mediante soldadura consiste en aplicar calor para ablandar las superficies de la membrana de HDPE y del tejido de reparación (si lo hubiera), o de los dos componentes de la membrana dañada, permitiendo que se fusionen y formen una unión resistente.

Hay métodos de soldadura específicos disponibles. Un enfoque frecuente es la soldadura térmica con cuña. En la soldadura térmica con cuña, se coloca una cuña calentada entre las dos capas de la membrana de HDPE (o la membrana y el parche). A medida que la cuña golpea la junta, derrite las superficies del material HDPE. Al mismo tiempo, se utiliza la tensión para presionar las superficies derretidas entre sí, creando una costura soldada. Este método es apropiado para reparaciones a gran escala y para la incorporación de membranas de HDPE, como en instalaciones de revestimiento de vertederos donde es necesario reparar costuras largas.

Otra técnica es la soldadura por extrusión. En este proceso, una pistola de soldar extruye un cordón de tela de HDPE fundida sobre la junta o la zona dañada. La pistola impacta a lo largo del área a reparar, depositando la tela fundida y, simultáneamente, aplicando calor y presión para unir la tela extruida a la membrana de HDPE existente. Este método se utiliza frecuentemente para reparar daños de forma irregular o en zonas de difícil acceso para otros métodos de soldadura. Por ejemplo, al reparar un desgarro complejo en una membrana de HDPE en una planta de tratamiento de agua, la soldadura por extrusión puede ofrecer una solución flexible y fantástica.

Al realizar reparaciones mediante soldadura, es fundamental asegurarse de que los parámetros de soldadura, como la temperatura, la presión y la velocidad, estén configurados correctamente según el tipo y el grosor de la membrana de HDPE. Unos parámetros incorrectos pueden generar soldaduras débiles, lo que podría provocar que la zona reparada vuelva a fallar en el futuro.

Reparación de adhesivos químicos

La reparación con adhesivo químico es una alternativa adecuada para ciertos tipos de daños en membranas de HDPE, especialmente cuando la soldadura ya no es viable o cuando se trata de daños menores y no estructurales. Esta técnica se utiliza frecuentemente en situaciones donde la zona dañada se encuentra en un área de difícil acceso o cuando el tejido de la membrana no es fácilmente soldable. Por ejemplo, en un pequeño estanque agrícola revestido con una membrana de HDPE, si existen pequeñas perforaciones en una zona de difícil acceso para la soldadura, la reparación con adhesivo químico puede ser una opción viable.

Al utilizar adhesivos químicos para la reparación, es fundamental seleccionar el adhesivo adecuado. Este debe ser compatible con el material de la membrana de HDPE. Existen adhesivos especializados en el mercado, diseñados específicamente para unir materiales de HDPE. Antes de aplicar el adhesivo, limpie completamente la zona dañada de la membrana de HDPE para eliminar cualquier contaminante. A continuación, aplique el adhesivo uniformemente tanto en la zona dañada de la membrana como en el parche (si se utiliza uno). Presione el parche firmemente sobre la zona dañada, asegurándose de que haya un contacto preciso entre ambas superficies. Siga las instrucciones del fabricante respecto al tiempo de curado del adhesivo. El tiempo de curado puede variar según el tipo de adhesivo y las condiciones ambientales; sin embargo, en general, es indispensable dejar que el adhesivo se endurezca por completo y forme una unión fuerte. Además, tenga en cuenta las precauciones de seguridad al usar adhesivos químicos, ya que algunos pueden liberar vapores tóxicos. Trabaje en un área bien ventilada y use equipo de protección personal adecuado, como guantes y mascarilla.

Estrategias de mantenimiento para geomembranas

Horarios de inspección regulares

La inspección periódica es fundamental para el correcto mantenimiento de las geomembranas. En el caso de geomembranas recién instaladas, como las láminas de revestimiento de HDPE, es muy recomendable realizar una inspección exhaustiva durante las primeras semanas posteriores a la instalación. Esta inspección preliminar ayuda a detectar cualquier posible daño que pudiera haberse producido durante el proceso de instalación, como perforaciones causadas por la maquinaria de construcción o soldaduras defectuosas en las juntas.

En condiciones de trabajo cotidianas, una recomendación general para las membranas de HDPE es realizar inspecciones al menos una vez cada seis meses. Sin embargo, la frecuencia de las inspecciones puede ajustarse según las condiciones específicas de la aplicación y el entorno. Por ejemplo, en vertederos donde la membrana de HDPE está expuesta a una gran cantidad de residuos y posibles contaminantes químicos, las inspecciones deben realizarse trimestralmente. En zonas con mucho tránsito de visitantes o actividades habituales cerca del área revestida con geomembrana, es fundamental realizar inspecciones más frecuentes para detectar cualquier daño nuevo a tiempo. En condiciones ambientales extremas, como zonas con alta radiación UV, vientos fuertes o lluvias intensas, la frecuencia de las inspecciones puede aumentar a mensual o incluso quincenal para garantizar la integridad de la membrana de HDPE.

Limpieza y eliminación de escombros

Mantener el suelo de la geomembrana liso y libre de partículas es fundamental para preservar su rendimiento. Los residuos, como hojas, ramas y piedras, pueden acumularse en el suelo de la membrana de HDPE. Con el tiempo, estas sustancias pueden atraer la humedad, lo que también puede acelerar la degradación de la membrana. Por ejemplo, en un estanque de almacenamiento de agua revestido con una membrana de HDPE, la proliferación de hojas y algas en el suelo puede impedir el paso de la luz solar al agua, lo que provoca alteraciones en su calidad. Además, las partículas puntiagudas, como las piedras, pueden causar perforaciones o abrasiones en la membrana si no se eliminan a tiempo.

La técnica de limpieza de geomembranas depende del tipo de partículas y la naturaleza de la aplicación. Para suciedad común y residuos ligeros, un simple enjuague con agua a baja presión puede ser suficiente. Rocíe suavemente el agua sobre la superficie de la membrana de HDPE, comenzando por un extremo y cubriendo toda la superficie. Para polvo más incrustado o materia orgánica, se puede añadir un detergente suave al agua. Sin embargo, es fundamental asegurarse de que el detergente sea compatible con el material de la membrana de HDPE. Evite el uso de sustancias químicas agresivas o limpiadores abrasivos, ya que pueden dañar la superficie de la membrana. Después de utilizar la solución de detergente y agua, enjuague la membrana completamente con agua limpia para eliminar cualquier residuo.

Al retirar escombros grandes, como ramas o rocas de gran tamaño, utilice herramientas como rastrillos o palas con cuidado para evitar rayar o perforar la membrana de HDPE. En algunos casos, si los escombros están firmemente adheridos a la membrana, puede ser fundamental utilizar un cepillo de cerdas suaves para aflojarlos con cuidado antes de retirarlos.

Protección contra factores externos

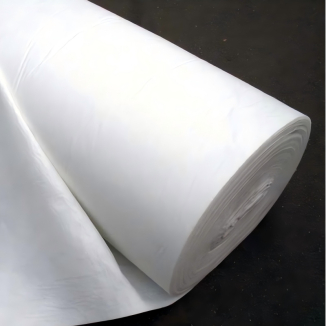

Para proteger las geomembranas, en particular las de HDPE, de factores externos, se pueden tomar diversas medidas. Uno de los métodos más ventajosos es colocar una capa protectora sobre la lámina de HDPE. En vertederos, se puede colocar una capa de suelo o geotextil sobre la membrana de HDPE. Esta capa de suelo no solo brinda protección física contra daños mecánicos, sino que también ayuda a reducir el impacto de la radiación UV. Por otro lado, el geotextil puede detener la intrusión de pequeñas partículas y, además, actuar como amortiguador, reduciendo el peligro de perforaciones causadas por objetos afilados en el suelo.

Es fundamental establecer señales de advertencia claras alrededor de la zona revestida con geomembrana. Estas señales alertan sobre la presencia de la geomembrana y limitan las actividades que podrían dañarla, como excavaciones no autorizadas o el tránsito de vehículos pesados. En obras donde la membrana de HDPE queda expuesta durante la construcción, se recomienda instalar cercas perimetrales para evitar daños accidentales con la maquinaria o los trabajadores.

Además, al diseñar un proyecto que implique el uso de geomembranas, considere el área y la orientación de la instalación. Evite colocar la membrana de HDPE en áreas donde probablemente esté expuesta a la luz solar intensa durante períodos prolongados. Si es posible, instale la membrana en áreas sombreadas o utilice estructuras de sombra para minimizar el impacto de la radiación UV. Para zonas propensas a condiciones climáticas extremas, como regiones con vientos fuertes o nevadas intensas, refuerce la instalación y las medidas de seguridad para garantizar el equilibrio y la integridad a largo plazo de la membrana de HDPE.

Relación costo-beneficio de la reparación y el mantenimiento de geomembranas

Coste de reparaciones y mantenimiento

El precio de reparación y mantenimiento de geomembranas, como las de HDPE, puede variar considerablemente dependiendo de varios factores. En cuanto a los materiales, el precio de los parches, adhesivos o consumibles de soldadura para las láminas de revestimiento de HDPE representa una parte del costo. Un pequeño parche de tela de HDPE para una perforación menor en una membrana de HDPE puede costar entre 5 y 20, dependiendo del tamaño y la calidad del parche. Los adhesivos químicos adecuados para membranas de HDPE pueden costar entre 10 y 50 por litro, y la cantidad utilizada depende del tamaño del área a reparar.

Los gastos laborales también desempeñan un papel fundamental. Se requiere personal cualificado para las reparaciones de soldadura. En zonas con un coste laboral promedio, el salario por hora de un técnico en reparación de geomembranas puede rondar los 20-50. Para una reparación menor que puede llevarle a un técnico entre 1 y 2 horas, el coste de la mano de obra sería de entre 20 y 100. Para reparaciones de soldadura más complejas, como reparar una junta larga en una lámina de revestimiento de HDPE de un vertedero gigante, si un equipo de dos técnicos tarda entre 5 y 10 horas, el coste de la mano de obra podría llegar a ser de entre 200 y 1000, sin incluir el coste de las herramientas, su operación y su transporte.

Costo del reemplazo prematuro

La sustitución prematura de geomembranas por falta de una restauración y protección adecuadas puede resultar extraordinariamente costosa. El precio de las nuevas membranas de HDPE puede ser considerable. Para una membrana de HDPE de alta calidad, con un espesor de 1 a 2 milímetros, el precio por metro cuadrado puede variar entre 3 y 10. En un proyecto de relleno sanitario a gran escala que cubra varias hectáreas, la cantidad de láminas de HDPE necesarias puede alcanzar decenas de cientos de metros cuadrados. Tan solo el precio de la tela de repuesto puede ascender a montones de dólares.

Además del costo de la tela, también se debe considerar el valor de la recolocación de la geomembrana. Esto incluye el costo del equipo, como la maquinaria pesada para la preparación del sitio, cuyo alquiler puede costar cientos de dólares por día. Los costos de mano de obra para un proyecto de reemplazo a gran escala pueden ser aún mayores. Un equipo de trabajadores, incluyendo a quienes se encargan de la preparación del sitio, la instalación de la membrana y la inspección de calidad, podría necesitar trabajar durante semanas. El valor total de la mano de obra para un desafío de esta magnitud debería superar sin problemas los 100.000 dólares. Existen, además, costes indirectos viables, como la pérdida de actividad durante el período alternativo, que pueden ocasionar pérdidas económicas para el propietario del proyecto.

Ahorros y beneficios a largo plazo

La restauración y protección efectivas de las geomembranas proporcionan ahorros y beneficios económicos a largo plazo. Al inspeccionar y reparar periódicamente las membranas de HDPE, se reduce drásticamente el riesgo de fugas. En una planta de tratamiento de aguas, detener una fuga importante mediante una protección adecuada puede evitar costosas operaciones de alisado y posibles daños al medio ambiente, lo que podría costar miles de dólares en remediación.

El mantenimiento también prolonga la vida útil de las geomembranas. Una lámina de revestimiento de HDPE bien mantenida en un vertedero puede durar entre 20 y 30 años o incluso más, en comparación con una que se haya deteriorado previamente y que podría necesitar ser reemplazada después de 5 a 10 años. Esta mayor vida útil permite posponer la necesidad de costosos reemplazos, lo que se traduce en importantes ahorros económicos a largo plazo. Además, el rendimiento constante de una geomembrana bien mantenida garantiza el funcionamiento normal del proyecto. En un estanque de acuicultura, una membrana de HDPE confiable ayuda a mantener el agua limpia y un entorno adecuado para el crecimiento de los peces, lo que contribuye a mayores rendimientos y beneficios económicos para los agricultores.

Conclusión

Resumen de los puntos clave

En este artículo, hemos explorado los elementos esenciales para la restauración y el mantenimiento de geomembranas. Las geomembranas, especialmente las de HDPE o las láminas de revestimiento de HDPE, son fundamentales en numerosas aplicaciones de ingeniería, desde la seguridad ambiental hasta la gestión del agua. Sin embargo, son susceptibles a diversos tipos de daños. Los daños físicos, como perforaciones y desgarros producidos por objetos punzantes y tensiones mecánicas, pueden comprometer la integridad de la geomembrana. La degradación química, resultante de la exposición a ácidos, álcalis y disolventes, y el desgaste ambiental debido a la radiación UV, las variaciones de temperatura y los factores orgánicos, también representan grandes amenazas para su vida útil y rendimiento.

Para garantizar el correcto funcionamiento de las geomembranas, es fundamental contar con estrategias de detección eficaces. La inspección visual permite identificar daños aparentes, mientras que la detección digital de fugas puede localizar fugas a pequeña escala invisibles a simple vista. Las pruebas de presión son útiles para detectar daños en aplicaciones donde la resistencia a la presión es crucial.

En cuanto a las reparaciones, el parcheo es adecuado para daños pequeños y medianos; la soldadura ofrece una solución robusta y duradera, especialmente para reparaciones y uniones a gran escala; y el adhesivo químico se puede utilizar cuando la soldadura no es viable. Las estrategias de mantenimiento regulares, que incluyen inspecciones periódicas, limpieza, eliminación de partículas y protección de la geomembrana contra factores externos, son esenciales para su rendimiento a largo plazo. Además, la evaluación del valor-ganancia indica que una restauración y un mantenimiento adecuados pueden generar enormes ahorros económicos a largo plazo en comparación con una sustitución inoportuna.

Fomento del mantenimiento adecuado

Es de suma importancia para los propietarios de proyectos, ingenieros y todos aquellos involucrados en proyectos el uso de geomembranas para priorizar la reparación y el mantenimiento. Al hacerlo, no sólo se puede extender la vida útil de la geomembrana, sino que también se puede garantizar el rendimiento general y la protección de toda la tarea. Las inspecciones periódicas, las reparaciones oportunas y las medidas de protección perfectas no sólo son valiosas y de alta calidad a largo plazo, sino que también contribuyen a la protección del medio ambiente y al funcionamiento sostenible de muchas instalaciones. No olvide la importancia del mantenimiento de la geomembrana; Tome medidas hoy para garantizar el éxito a largo plazo de sus proyectos.

Contáctenos

Nombre de la empresa: Shandong Chuangwei New Materials Co., LTD

Persona de contacto: Jaden Sylvan

Número de contacto:+86 19305485668

WhatsApp:+86 19305485668

Correo electrónico empresarial:cggeosynthetics@gmail.com

Dirección de la empresa: Parque Empresarial, Distrito de Dayue, Ciudad de Tai'an,

Provincia de Shandong